降低Low-E玻璃鋼化前后可見光透過率變化量的方法

為了生產高質量可鋼化Low-E玻璃,探討實驗了在使用不同的硅鋁靶濺射功率時,如何選擇合適的工藝氣體流量和氬/氮氣比例,使玻璃鋼化前后可見光透過率的變化很小。

實驗條件。生產工藝為在玻璃表面依次沉積氮化硅、鎳鉻、銀、鎳鉻、氮化硅,底層氮化硅使用2個旋轉陰極,頂層氮化硅使用3個旋轉陰極,采用中頻濺射電源;鎳鉻和銀均為4 kW,采用平面陰極,直流濺射電源。玻璃傳輸速度為4 m/min,本底真空為(1.2~2.4)×10-4 Pa。

首先探討Low-E玻璃鋼化前后可見光透過率變化量在硅鋁靶使用不同濺射功率和工藝氣體流量時的表現。本實驗采用常用的單銀可鋼化Low-E玻璃生產工藝,每次只調節鍍膜前、后硅鋁靶的濺射功率和工藝氣體流量、比例。工藝氣體氬/氮氣比例分別為60∶40、50∶50、40:60,具體實驗結果見下列圖表。

圖1氬/氮氣比例為60∶40時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

圖2氬/氮氣比例為50∶50時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

圖3氬/氮氣比例為40∶60時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

對比表1、表2和表3可以看出:①相同工藝氣體流量下,隨著氮氣比例的提高,硅鋁靶允許使用的濺射功率越高,說明氮氣流量足夠高時,硅鋁靶才能穩定地工作在高功率下。氮氣流量較高時,Low-E玻璃鋼化前后可見光透過率變化量增大。②氬/氮氣比例為40∶60時,Low-E玻璃鋼化前后可見光透過率變化量在各種流量下,普遍偏大,生產過程中不應采用。對比圖1、圖2和圖3可以看出,圖1曲線相互交叉現象明顯比圖2、圖3要多很多,沒有規律可循,但變化量的幅度很小。

其次探討工藝氣體流量對Low-E玻璃鋼化前后可見光透過率變化量的影響,工藝氣體流量分別為800 mL/min、1 000 mL/min、1 200 mL/min、1 400 mL/min、1 600 mL/min,具體結果見下列圖表。

圖4流量為800 mL/min時Low-E玻璃鋼化前后透過率變化量隨濺射功率變化曲線

圖5流量為1 000 mL/min時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

圖6流量為1 200 mL/min時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

圖7流量為1 400 mL/min時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

圖8流量為1 600 mL/min時Low-E玻璃鋼化前后可見光透過率變化量隨濺射功率變化曲線

對照表4~表8可以看出,工藝氣體流量小,硅鋁靶射功率上不去,高功率必須配大流量,在大流量下使用小功率,Low-E玻璃鋼化前后可見光透過率變化量增大。對照圖4~圖8可以看出,工藝氣體流量越大,Low-E玻璃鋼化前后可見光透過率變化量的變化幅度越大。主要表現在大流量配低功率時,可見光透過率變化量的差值急劇增加,說明大流量配小功率,會使鋼化前后可見光透過率變化量明顯增大。

為了生產高質量可鋼化Low-E玻璃,在使用不同的硅鋁靶濺射功率時,如何選擇優的工藝氣體流量和氬/氮氣比例,在不同的生產線上的數據不盡相同,在不同的真空度下不盡相同,在靶材廠家、批次不同時也不盡相同。從實驗分析可以看出,工藝氣體流量氬/氮氣比例選擇50:50時,在各個濺射功率下使用表現都很好,是很好的選擇。

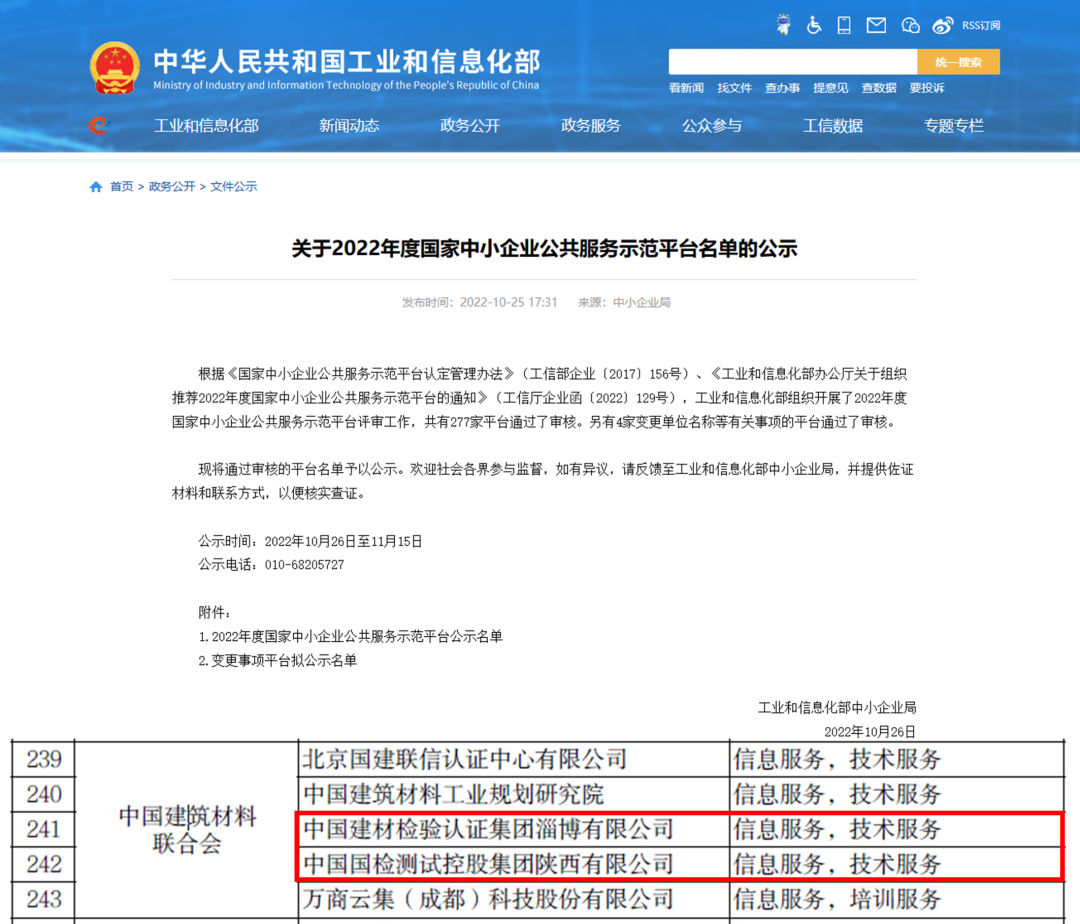

國檢集團頒發首張檢測...

國檢集團頒發首張檢測... 國檢集團近期喜訊來了

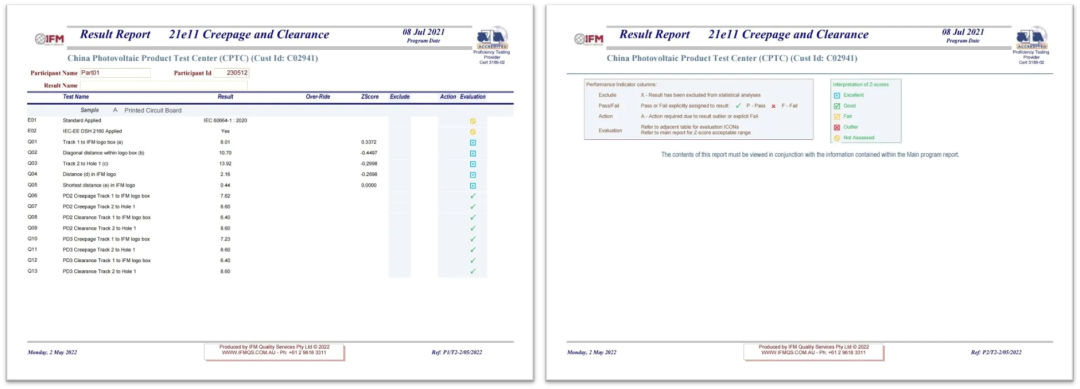

國檢集團近期喜訊來了 國檢集團通過IFM國際能...

國檢集團通過IFM國際能...